摘 要 以乙二醛替代甲醛合成木材浸渍改性用三聚氰胺-尿素-乙二醛(melamine-urea-glyoxal,MUG)树脂,通过对不同温度、pH值、原料配比条件下合成的MUG树脂性能进行分析,优选出较佳的合成工艺,并用优化工艺合成的MUG树脂对杨木进行改性。结果表明:当反应pH值在4~5,反应温度为65 ℃,M、U、G量比为0.08∶0.40∶1.00时,合成的MUG树脂性能较佳,黏度为15.01 s,固体含量为49.89%,水混合性大于10,储存时间大于90 d。质谱和红外光谱分析结果表明三聚氰胺、尿素和乙二醛三者之间发生了化学反应,并且合成产物主要为低聚物,相对分子质量小于600;同时热分析结果显示,90 ℃之后树脂开始固化,并在169 ℃处出现了明显热固化吸热峰。与未处理材相比,当MUG树脂质量分数为20%时,改性杨木的抗弯强度和弹性模量的增幅最大,分别为17.5%和18.5%。关键词 杨木改性;三聚氰胺-尿素-乙二醛(MUG)树脂;合成工艺;物理力学性能

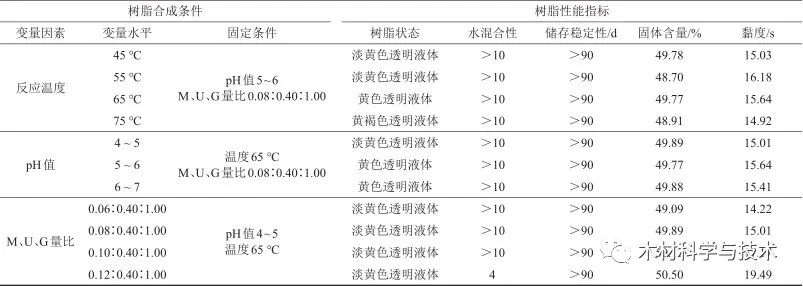

由于天然林资源短缺,速生人工林木材的高值化利用已经成为一种重要趋势,然而,人工林木材存在密度低、材质软、易变形等缺陷,一定程度上限制了其作为实体木材的应用范围。树脂浸渍改性技术可有效提高木材密度、尺寸稳定性等性能[1-2]。常用的改性剂有脲醛树脂、酚醛树脂、三聚氰胺脲醛树脂等甲醛基树脂[3],在生产和使用过程中存在甲醛释放的问题[4]。近年来,随着绿色环保要求的提出,无甲醛树脂改性木材备受关注。乙二醛是最简单的脂肪族二元醛,具有不易挥发、低毒等优点,并且两个醛基可与尿素等具有亲核性的化合物发生加成和缩聚反应[5-6]。目前,在乙二醛树脂用于木材胶黏剂方面国内外已开展了大量研究。Younesi-Kordkheili利用乙二醛合成了酚醛-木质素-乙二醛树脂并将用其制备刨花板,板材胶合强度可达0.60 MPa,满足欧洲标准BS EN-319:1993 Particleboards and fiberboards, determination of tensile strength perpendicular to plane of the board 大于0.35 MPa的要求[7]。国内学者也开展了人造板用尿素-乙二醛(urea-glyoxal,UG)、三聚氰胺-乙二醛(melamine-glyoxal,MG)等树脂合成研究[8-11]。利用UG树脂改性大豆胶黏剂制备的胶合板,满足GB/T 9846—2015《普通胶合板》中II类胶合板的要求[9]。笔者团队主要从事木材改性研究,前期合成了木材浸渍用尿素-乙二醛(UG)树脂,并利用其改性橡胶木(Hevea brasiliensis),得到改性橡胶木的抗弯强度和尺寸稳定性提高,但耐水性较低[12]。三聚氰胺是一种反应活性很高的氨基化合物,其合成树脂可形成三维网状结构,有效阻止水分进入树脂内部,提高树脂的耐水性[13-14]。基于前期研究,团队合成了三聚氰胺-尿素-乙二醛(MUG)树脂,亦将其用于改性橡胶木,得到的改性材比素材和UG树脂改性材的物理力学性能均明显提高[15]。然而,MUG树脂性能还有待进一步优化,提高其贮存稳定性,改善其可重复利用问题。本研究延续前期工作,对木材浸渍用三聚氰胺-尿素-乙二醛(MUG)树脂进行工艺优化,研究原料配比、合成反应温度和pH值对MUG树脂性能的影响,优选树脂合成工艺,利用质谱、红外光谱等方法分析树脂合成机理,并进行MUG树脂浸渍改性人工林杨木的性能研究,以期为无甲醛氨基树脂改性木材提供技术支撑。1)试剂:40%乙二醛和NaOH(分析纯)、三聚氰胺(工业级)、尿素(工业级),均外购。2)试材:大青杨(Populus ussuriensis),采自吉林省白河林业局,树龄18年,平均胸径30 cm,气干含水率8%~10%。选择无节子、变色、虫蛀等明显缺陷的试材,按理化性能测试要求,加工大、小两种试件,尺寸分别为320 mm×25 mm×25 mm(L×R×T)和20 mm×20 mm×20 mm(L×R×T)。前者用于抗弯弹性模量等力学性能测试,后者用于增重率、密度、尺寸稳定性等物理性能测试。DF-101S集热式恒温加热磁力搅拌器、涂-4黏度计、5582型木材力学万能试验机、Nicolet IS10型傅里叶红外光谱仪、Solarix XR傅里叶变换高分辨质谱仪、NETZSCH SAT 449 F5/F3热重分析仪、TAQ 200差式扫描量热仪等。将适量的乙二醛(质量分数40%)加入到三口烧瓶中,搅拌;用质量分数30% NaOH调节溶液pH值,升温;加入三聚氰胺(M)反应一段时间后,加入尿素(U),再搅拌反应一段时间,加入稳定剂;随反应进行间断性取出少量树脂测其水混合性,当树脂水混合性不低于5时终止反应。用质量分数30% NaOH调节溶液pH值8~9,冷却至室温,出料得到MUG树脂。在单因素条件下,研究合成反应pH值(4~5、5~6、6~7)、反应温度(45、55、65和75 ℃)以及M、U、G量比(0.06∶0.40∶1.00、0.08∶0.40∶1.00、0.10∶0.40∶1.00、0.12∶0.40∶1.00)对MUG树脂性能的影响。选择综合性能较优的一种MUG树脂进行杨木浸渍处理,将树脂分别调配成质量分数为10%、15%、20%、25%的处理液。先将20 mm × 20 mm×20 mm的小木块在103 ℃烘至绝干,称量试样的质量和尺寸(用于测试增重率和绝干密度)。将两种尺寸的试件均放入真空加压浸渍罐中,抽真空至-0.1 MPa,保压30 min后卸压,再加压至1.0 MPa,保压6 h后取出。为避免试件开裂,先将其气干12 h,再置于烘箱中在60、80 ℃条件下干燥8 h,最后在103 ℃干燥至绝干。大规格试件加工为300 mm×20 mm×20 mm(L×R×T)。按照GB/T 14074—2017《木材胶黏剂及其树脂检验方法》,测试MUG树脂的外观、固体含量、水混合性、黏度和储存稳定性。使用电喷雾电离质谱(electro spray ionization mass spectrometry,ESI-MS)对树脂的相对分子质量进行表征,在负氢离子模式下记录光谱,离子能量为0.3 eV,扫描范围为100~1 500。利用傅里叶红外光谱仪(Fourier transform infrared spectrometry,FTIR)测定树脂分子内的官能团,扫描波数范围为400~4 000 cm-1,扫描次数为64次,分辨率为4 cm-1。使用热重分析仪分析固化干燥后树脂的热稳定性,升温速率为10 K/min,温度范围为100~800 ℃,在氮气气氛下进行测试。利用差式扫描量热仪测试树脂的热固化性能,测试温度范围为20~170 ℃,升温速率为10 K/min。试样浸渍前、浸渍后均烘至绝干称质量,分别记为m1、m2,根据公式1计算增重率(weight percent gain,WPG)。根据GB/T 1933—2009《木材密度测定方法》、GB/T 1934.2—2009《木材湿胀性测定方法》、GB/T 1936.1—2009《木材抗弯强度实验方法》和GB/T 1936.2—2009《木材抗弯弹性模量测定方法》,分别测试密度、体积湿胀率、抗弯强度(MOR)和抗弯弹性模量(MOE)。根据体积湿胀率测试结果计算体积抗胀率(anti-swelling effect,ASE)。每组试样重复20个,结果取平均值。式中:A1、A2分别为素材、改性材的体积湿胀率,%。表1列出不同温度、pH值及原料配比条件下合成的MUG树脂性能基本指标。表1 不同条件合成MUG树脂的性能指标Tab.1 Basic properties of MUG resin synthesized at different conditions

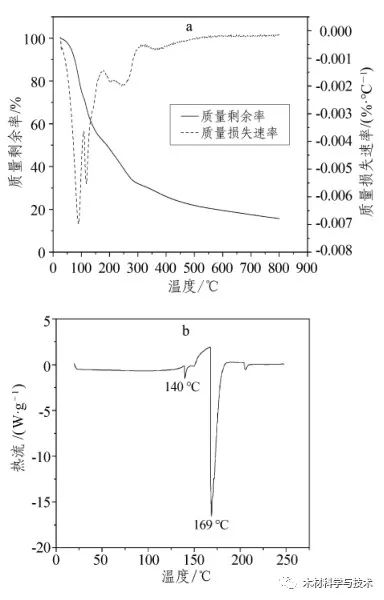

表1数据表明,不同反应温度和pH值条件下,MUG树脂的固体含量和黏度相差较小,由此可知,反应温度和pH值对MUG树脂性能影响较小,这说明乙二醛的反应活性很好。但是随着反应温度升高,MUG树脂颜色逐渐加深,这可能是因为温度越高,反应物活性越大,反应更加剧烈,反应物之间聚合度增加,故而颜色加深。但是MUG树脂黏度却没有随着温度升高而增大,这可能是因为聚合物分布较宽,对黏度影响较小。不同M、U、G量比条件下合成的MUG树脂均为淡黄色透明液体,但是随着三聚氰胺占比的增大,MUG树脂的固体含量和黏度逐渐增大,这归因于三聚氰胺的引入促进了树脂交联程度的加剧,提高了MUG树脂的相对分子质量[16]。当M、U、G量比为0.12∶0.40∶1.00时,MUG树脂的固体含量和黏度达到最高,分别为50.5%和19.49 s,但水混合性只有4。这是因为三聚氰胺的三嗪环可与乙二醛反应形成交联网状结构,阻止水分进入树脂,同时封闭亲水羟基,阻碍了水分与树脂的结合。由表1数据可知,经过工艺优化后的MUG树脂储存时间可超过90 d,相较于前期工艺的储存时间10 d,优化工艺合成的MUG树脂储存稳定性已经得到了极大的提高。因此综合比较,选择MUG树脂合成工艺条件为:反应温度65 ℃、pH值4~5,M、U、G量比0.08∶0.40∶1.00。MUG树脂的电喷雾电离质谱图如图1所示,对分子离子峰进行归属及结构分析。

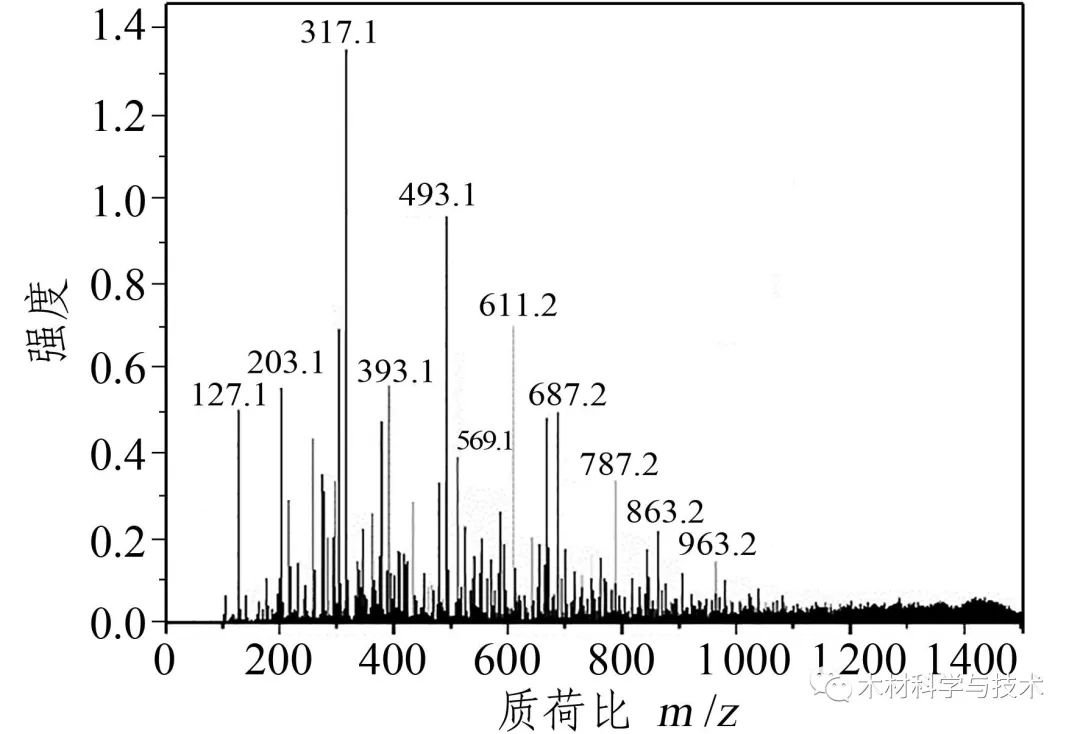

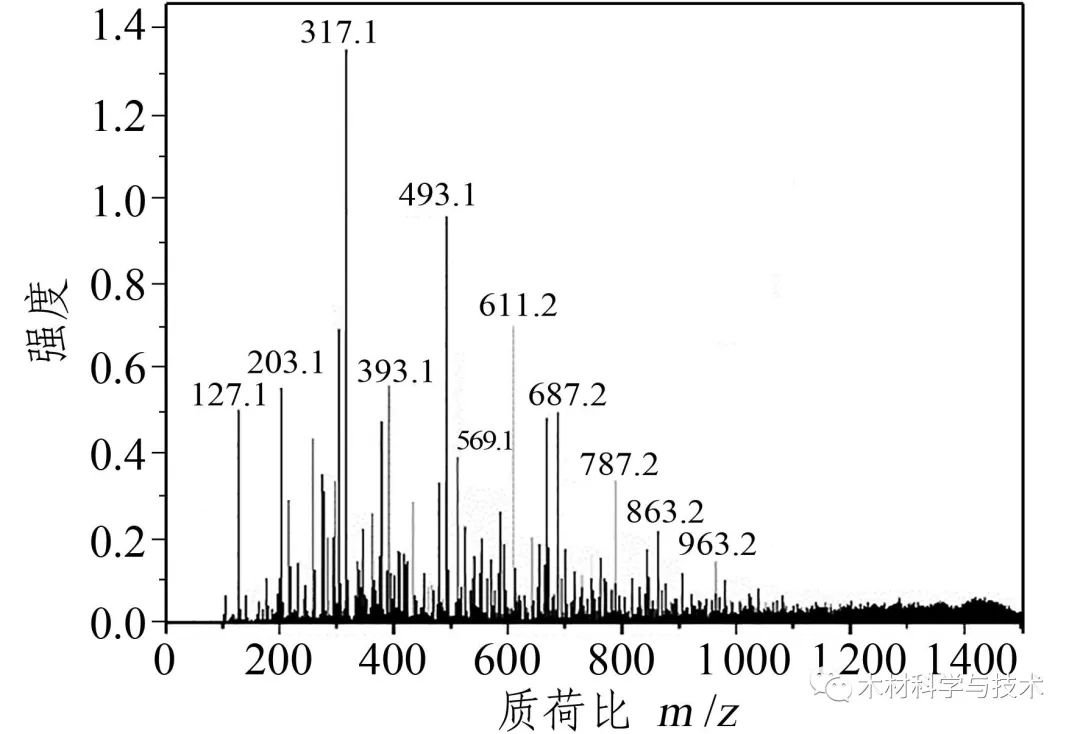

图1 MUG树脂的电喷雾电离质谱图Fig.1 The ESI-MS spectra of MUG resin由图1可知,树脂的分子离子峰m/z主要分布在200~600范围内,其中强度最高的分子离子峰m/z 317.1可归属为三聚氰胺、乙二醛和尿素反应的产物,其结构式如图2a所示;分子离子峰m/z 203.1可归属为乙二醛和尿素的反应产物,其结构式如图2b所示;分子离子峰m/z 393.1可归属为三聚氰胺、尿素和乙二醛缩合的产物,其结构式如图2c所示。分子离子峰m/z 493.1归属为三聚氰胺、乙二醛和尿素反应的产物,其结构式见图2d。分子离子峰m/z大于600的分子含量相对较少,其中m/z 611.2相对较高,可归属为三聚氰胺、乙二醛和尿素反应的产物,其结构式如图2e所示。

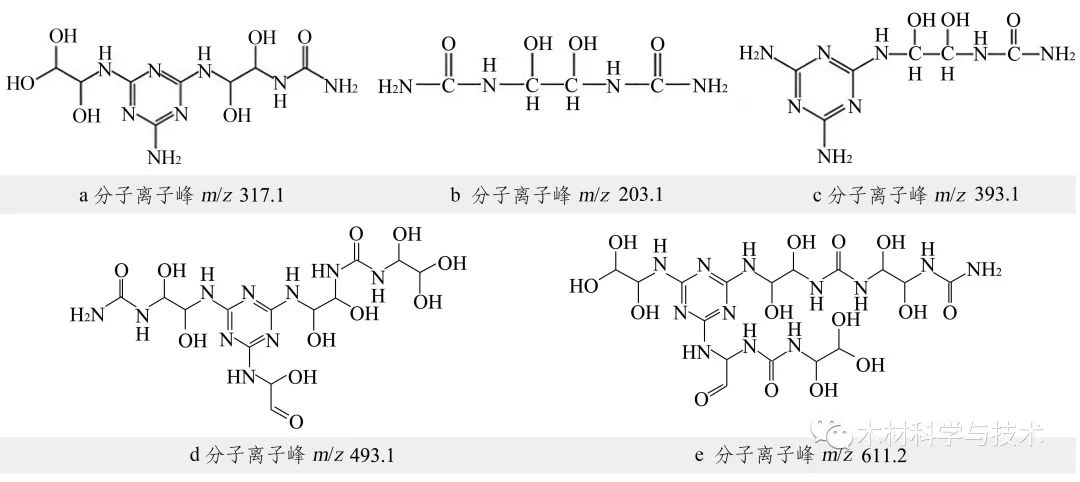

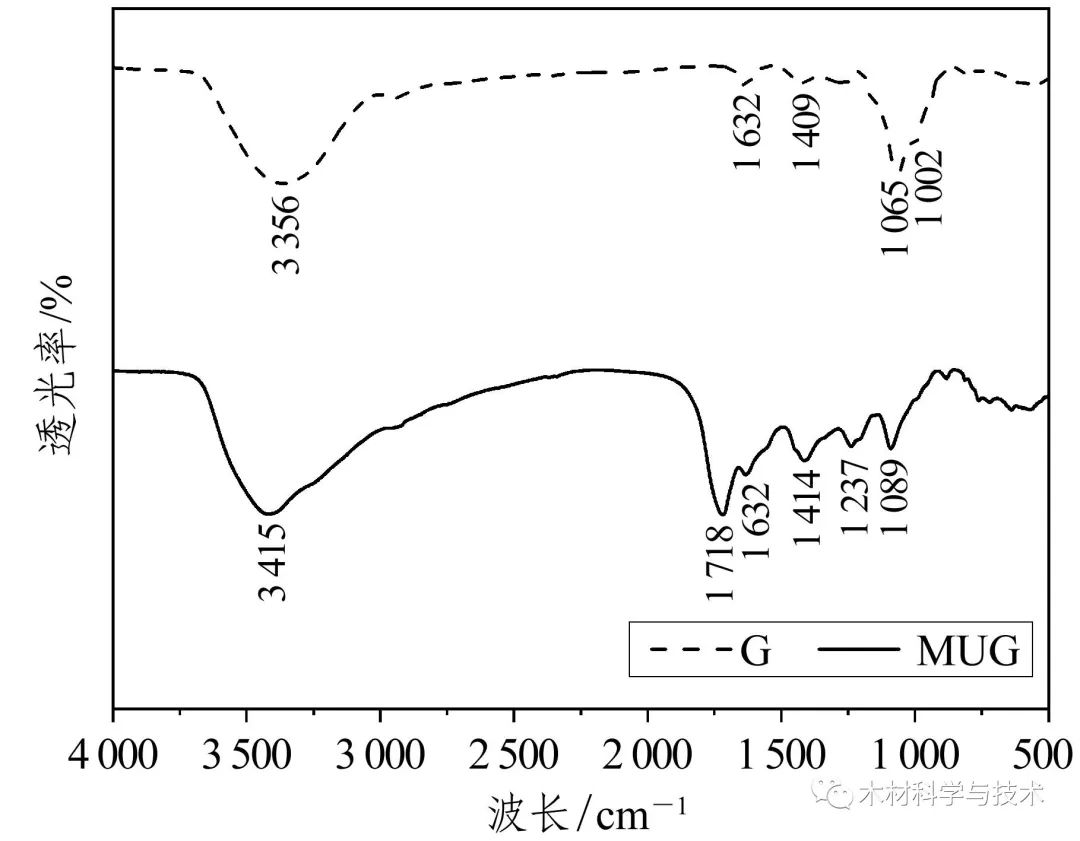

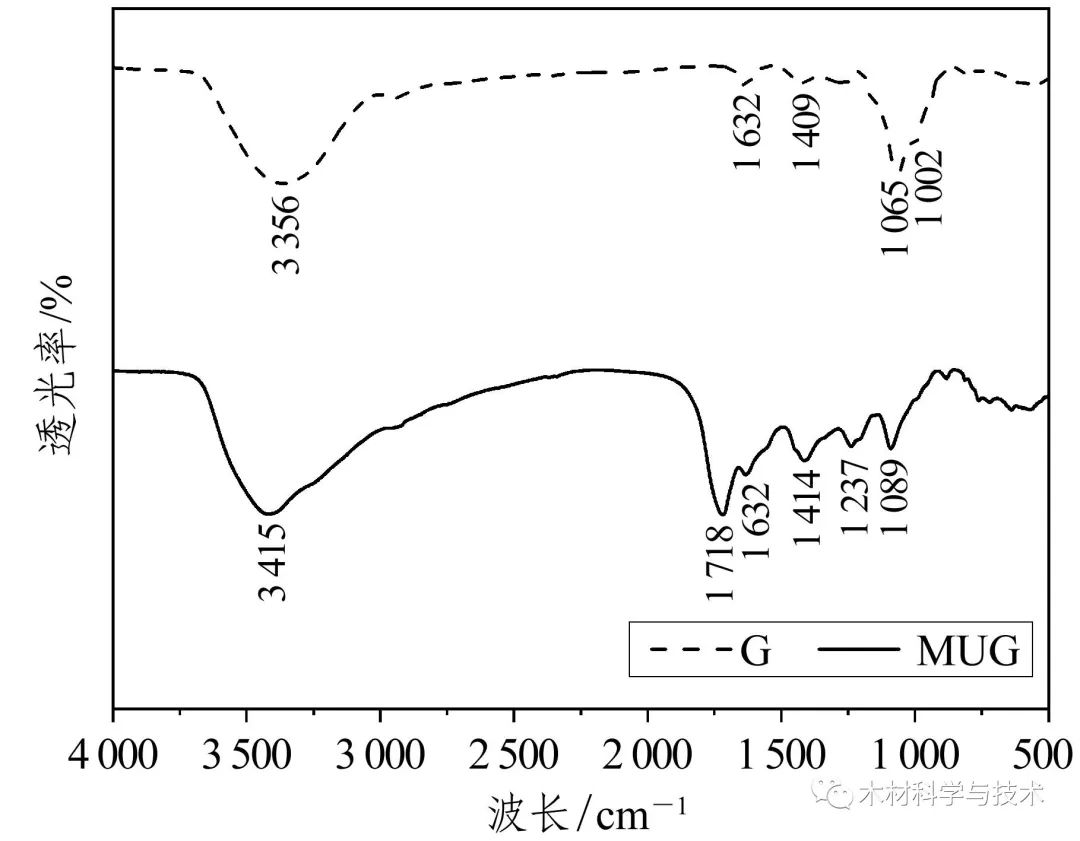

图2 MUG树脂分子结构Fig.2 Molecular structure of MUG resin通过质谱图分析可知,合成的MUG树脂中的聚合物相对分子质量在200~600之间,存在尿素与乙二醛的二元共聚物、三聚氰胺与乙二醛的二元共聚物、乙二醛、三聚氰胺和尿素的三元共聚物,而相对分子质量高于700的聚合物含量极低,这说明合成树脂主要是低分子聚合物。MUG树脂和乙二醛的红外光谱如图3所示,MUG树脂在3 415 cm-1附近有强而宽的吸收峰归属为N-H和O-H的伸缩振动,1 718 cm-1处吸收峰为C=O伸缩振动,1 632 cm-1处吸收峰为仲胺N-H弯曲振动,1 414 cm-1处吸收峰为C-H变形振动,1 237 cm-1处吸收峰为C-N伸缩振动[17-18]。MUG树脂在1 089 cm-1处出现了吸收峰,说明三聚氰胺、尿素、乙二醛三者之间发生化学反应并生成了C-O-C醚键[18-19]。乙二醛水溶液和MUG树脂的红外谱图在2 710 cm-1和2 850 cm-1附近都未出现醛基特征吸收峰,说明乙二醛在溶液中与水发生了加成反应,生成了羟基化合物[16],因此MUG树脂中不存在醛基。

图3 乙二醛和MUG树脂的红外谱图Fig.3 Analysis of FTIR spectra of glyoxal and MUG resin

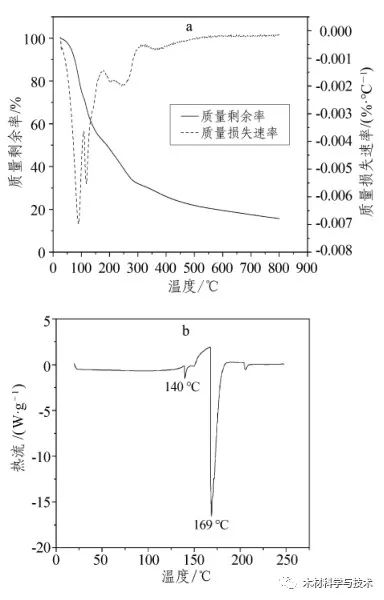

图4 MUG树脂的DSC曲线和TG曲线

Fig.4 DSC curve and TG curve of the MUG resin

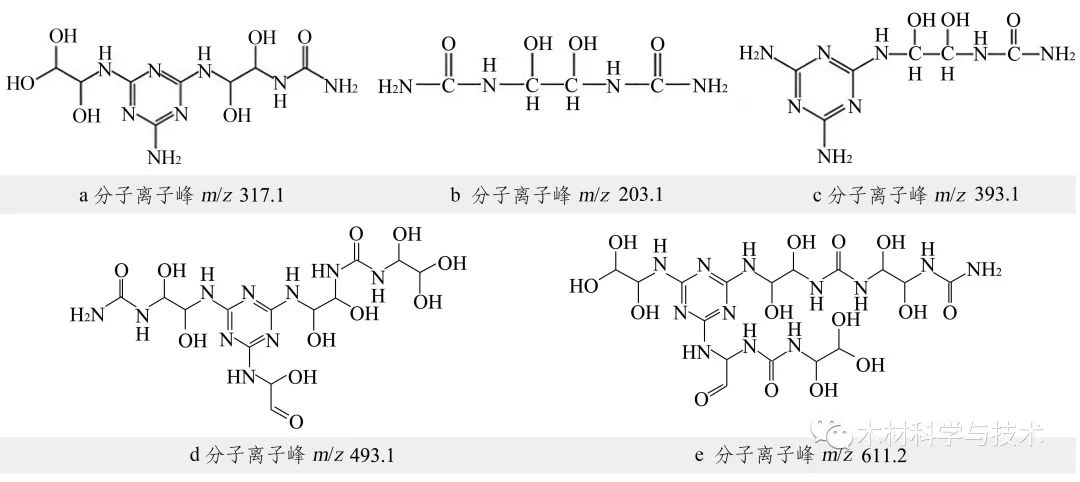

由图4a可知,在温度低于90 ℃时,主要为水分蒸发引起MUG树脂失重,该阶段质量损失较小,约为8%,这是因为树脂干燥不彻底或者在操作过程中树脂吸水,因此有少量的水分损失;第二阶段在90 ℃到300 ℃之间,质量损失加大达到50%,同时由图4b树脂的DSC曲线可知,树脂在169 ℃固化,因此在该阶段树脂先发生固化反应,然后低聚物组分降解,亚稳态结构分解和分子间氢键断裂[20];第三阶段为300 ℃到800 ℃,质量损失率为30%,随着温度升高,树脂中的大分子物质大部分分解为小分子。由图4b可知,MUG树脂DSC曲线图中出现两个明显吸收峰,通常来说树脂固化过程是放热反应,而MUG树脂却表现为吸热反应,这可能是由于MUG树脂固化过程断键吸收的能量大于成键释放的能量、水分蒸发等多种因素共同引起[21]。第一个吸热峰140 ℃峰值较小,这可能是树脂中部分甲基基团在温度升高到140 ℃时发生了进一步交联反应[22];当温度升到169 ℃时,出现了一个较尖锐的强峰,此时树脂固化速率最快,最佳固化温度为169 ℃[18]。按优选方案合成MUG树脂,并将其调配成质量分数分别为10%、15%、20%、25%的改性剂浸渍处理杨木,改性杨木的主要物理力学性能测试结果如图5所示。

图5 不同质量分数MUG树脂改性杨木的增重率、密度、抗胀缩率、抗弯强度和抗弯弹性模量Fig.5 WPG, density, ASE, MOR, and MOE of poplar wood samples treated by different concentration MUG由图5a、b可知,随着MUG树脂质量分数的增大,改性杨木的密度和增重率逐渐提高。当MUG质量分数为25%时,杨木增重率达到51.3%,密度为0.52 g/cm3,相较于素材,改性材密度提高了23.8%。且体积抗胀率与增重率和绝干密度的趋势一样,随树脂质量分数的增大而增大。当树脂质量分数为25%时,体积抗胀率达60%,尺寸稳定性较好。尺寸稳定性明显升高的原因可能有三种:1)在浸渍过程中MUG树脂进入木材细胞腔和细胞壁中,在木材细胞腔内固化形成了疏水性的致密结构,阻碍了水分进入木材细胞壁,进而降低了改性材的体积膨胀率;2)树脂进入细胞壁中填充了细胞壁空隙使木材细胞壁发生膨胀,从而降低了改性材的吸水体积膨胀率[15];3)MUG 树脂中羟甲基基团与木材细胞壁组分中的活性羟基发生交联聚合反应生成醚键,导致木材内部的亲水性官能团减少,从而改善了木材的尺寸稳定性[21]。由图5c可知,当MUG树脂质量分数为20%时,改性杨木的MOR和MOE达到最大,分别为83.85 MPa和13.26 GPa,相比素材分别提高了17.5%和18.5%,这主要是因为MUG树脂进入木材细胞腔和细胞壁中,进而提高了改性材的抗弯弹性模量和抗弯强度[15]。当MUG树脂质量分数大于20%后,随着MUG树脂质量分数升高,改性材抗弯弹性模量和抗弯强度的增加趋于平缓。1)乙二醛具有较好的反应活性,可在不同条件下与三聚氰胺和尿素发生反应,而在反应条件为pH值4~5、反应温度65 ℃、三聚氰胺、尿素、乙二醛量比0.08∶0.40∶1.00时,合成的MUG树脂综合性能较好,储存稳定性可达到90 d及以上。2)优化工艺合成的MUG树脂相对分子质量集中在200~600,相对分子质量较小,适合用作木材浸渍改性剂;MUG树脂的红外光谱在1 089 cm-1处出现醚键,说明三聚氰胺、尿素、乙二醛三者之间均发生了化学反应,没有出现醛基特征吸收峰。较于前期研究,MUG树脂储存稳定性等性能得到较大提高。3)与素材相比,MUG树脂浸渍改性杨木的物理力学性能明显提高。当MUG质量分数为20%时,改性杨木体积抗胀率达到58%,MOR和MOE分别提高17.5%和18.5%。该种无甲醛氨基树脂改性实木可成为室内装饰以及家具制造优选材料。引用本文: 苏莹莹,孙柏玲,柴宇博等.三聚氰胺-尿素-乙二醛树脂合成及其改性杨木物理力学性能[J].木材科学与技术,2022,36(05):56-62. (SU Ying-ying,SUN Bai-ling,CHAI Yu-bo,et al.Preparation of Melamine-Urea-Glyoxal (MUG) Resin and Properties of MUG Modified Poplar[J].Chinese Journal of Wood Science and Technology,2022,36(05):56-62.)